高速切削加工技术的现状和发展(1)中国工程院院士、山东大学 艾兴教授 |

|

一、概述 |

|

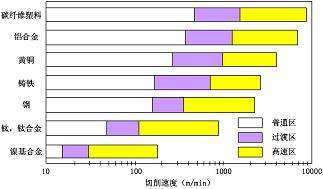

| 机械加工的发展趋势是高效率、高精度、高柔性和绿色化,切削加工的发展方向是高速切削加工,在发达国家,它正成为切削加工的主流。50年来,切削技术的极大进步说明了这一点:今天切削速度高达8000m/min,材料切除率达150~1500cm3/min,超硬刀具材料硬度达3000~8000HV,强度达1000Mpa,加工精度从10um到0.1um。干(准)切削日益广泛应用。随切削速度提高,切削力降低大致为25~30%以上;切削温度增加逐步缓慢;加工表面粗糙度降低1~2级;生产效率提高,生产成本降低。 高速切削技术不只是一项先进技术,它的发展和推广应用将带动整个制造业的进步和效益的提高。在国外,20世纪30年代德国Salomon博士提出高速切削理念以来,经半个世纪的探索和研究,随数控机床和刀具技术的进步,80年代末和90年代初开始应用并快速发展到广泛应用于航空航天、汽车、模具制造业加工铝、镁合金、钢、铸铁及其合金、超级合金及碳纤维增强塑料等复合材料,其中加工铸铁和铝合金最为普遍。 |

|

|

|

不同材料的高速切削加工速度范围 |

|

| 高速切削技术在国内起步较晚,20世纪80年代中期开始研究陶瓷刀具高速切削淬硬钢并在生产中应用,其后引起对高速切削加工的普遍关注,目前主要还是以高速钢、硬质合金刀具为主,硬质合金刀具切削速度≤100~200m/min,高速钢刀具在40m/min以内。 但在汽车、模具、航空和工程机械制造业进口了一大批数控机床和加工中心,国内也生产了一批数控机床,随着高速切削的深入研究,这些行业有的已逐步应用高速切削加工技术,并取得很好的经济效益。 | |

二、高速切削加工理论基础 |

|

(1) 切屑形成特征 不同材料在不同状态下的切屑形态: |

|

|

|

(a) 供货状态,切削速度127.2m/min 连续带状切屑(D.LEE) |

(b)硬度325HB,切削速度125.5m/min 锯齿状切屑 |

|

|

(c)硬度325HB,切削速度250m/min |

(d)硬度325HB,切削速度2600m/min |

| 高速切削不同状态AISI4340钢(40CrNiMoA)时的切屑形态 | |

|

|

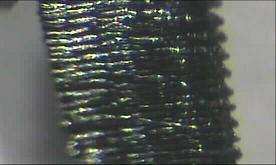

切削渗碳淬硬20CrMnTi钢(HRC60~62) 在100~110m/min时的切屑形貌 |

|

|

工件材料及其性能和切削条件对切屑形态起主要作用,其中工件材料及其性能有决定性的影响。 一般低硬度和高热物理性能KρC(导热性K、密度ρ和比热容C的乘积)的工件材料如铝合金、低碳钢和未淬硬的钢与合金钢等,在很大切削速度范围内容易形成连续带状切屑。 硬度较高和低热物理特性KρC的工件材料,如热处理的钢与合金钢、钛合金和超级合金,在很宽的切削速度范围均形成锯齿状切屑,随切削速度的提高,锯齿化程度增高,直至形成分离的单元切屑。 |

|

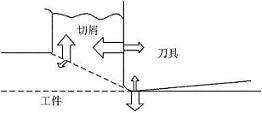

(2) 切削力学 图中Fs为剪切力,Fm为高速切削时切屑动量改变所需的作用力;Ff为作用在后刀面上的摩擦力。 |

|

|

|

直角切削时剪切角和前刀面受力简图 |

|

| 剪切角φ和摩擦系数μ(=tgβ)的关系可用Merchant公式估算 |

|

|

|

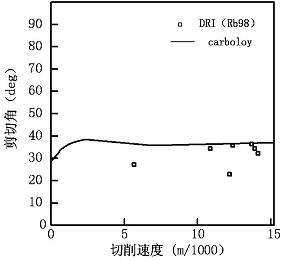

实验证明在高速切削时计算的φ角与测量的结果有良好的一致性 |

|

|

|

高速切削4340钢(40CrNiMoA)时剪切角φ的计算值与测量值的比较(Recht) |

|

|

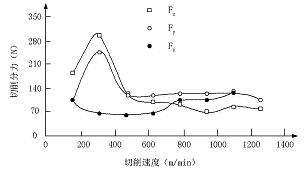

在高速切削范围内,随切削速度提高,摩擦系数减少,剪切角φ增大,切削力降低。 |

|

|

|

Al2O3基陶瓷刀具端铣调质45#钢时的切削力 |

|

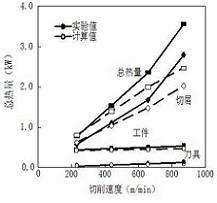

(3)切削热和切削温度 切削时的热量主要来自剪切变形功、刀-屑和刀-工件摩擦功。干切时,切削热主要由切屑、工件和刀具传出去,周围介质传出小于1%。 |

|

|

|

切削时热的产生与传出 |

|

|

|

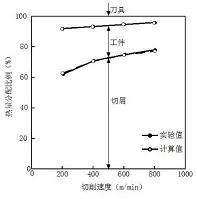

立铣铝合金时,流入各部分的切削热量 |

|

|

|

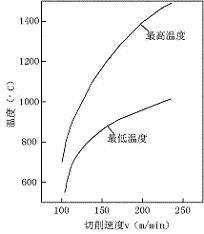

Al2O3基陶瓷刀具端铣淬硬钢T10A(HRC58~65)时的切削温度 |

|

切削速度对切削温度的影响试验结果。随切削速度的提高,开始切削温度升高很快,但达到一定速度后,切削温度的升高逐渐缓慢,甚至很少升高。 |

|

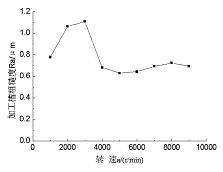

(4)表面粗糙度 随V增加,加工表面粗糙度有所减少。实验用的ACE-V500加工中心最高转数为10000r/min,其一段和二阶固有频率分别为50Hz(3000r/min)和113Hz(6780r/min)。 |

|

|

| |

涂层立铣刀铣削沟槽时转速对加工粗糙度的影响 |

|

| 相关链接:高速切削加工技术的现状和发展(幻灯片图片) |

Copyright(C) 2004 工具技术, All Rights Reserved

E-mail:toolmagazine@chinatool.net

电话:(028)83242219 83242240