高速切削加工技术的现状和发展(2)中国工程院院士、山东大学 艾兴教授 |

|

三、高速切削刀具材料 |

|

|

|

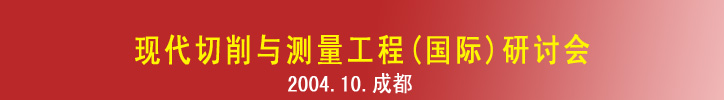

(1) 高速切削刀具材料 |

|

|

|

(2) 高速切削刀具材料的合理应用 |

|

| 高速切削时对不同工件材料要选用与其合理匹配的刀具材料和适应的加工方式等切削条件,才能获得最佳的切削效果。没有万能的刀具材料。

刀具材料性能 高速切削刀具材料合理应用 |

|

四、高速切削加工的刀柄系统 |

|

|

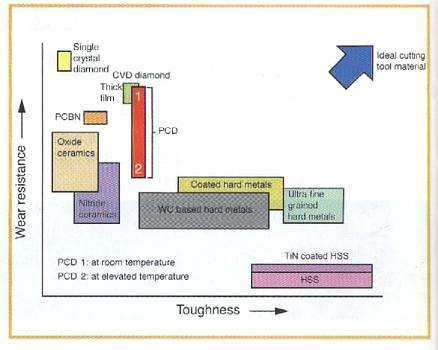

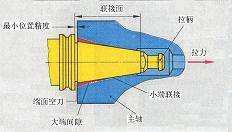

BT系统:刀柄锥度7:24,单面接触。 HSK系统:刀柄锥度1:10,双面接触。 |

|

|

|

BT刀柄(7:24) |

BT刀柄与主轴接合图 |

|

|

HSK刀柄(1:10) |

HSK刀柄与主轴接合图 |

刀柄与主轴接触 不同刀柄系统,高速加工时,离心力有很大影响。 BT主轴/刀柄联结 主轴转速达到某一极限值 (n=15000r/min,F=15kN) 时,主轴/刀柄联接处大端的分离导致刀柄在切削力的作用下以刀柄为支承发生摆动,极大地降低了刀柄在主轴锥孔内的定位精度和重复定位精度,无法保证联结的可靠性。 |

|

|

|

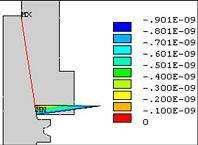

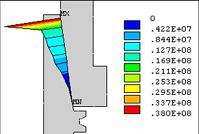

(a)联结面间的间隙(单位:m) |

(b)联结面间的接触应力(单位:N/m2) |

BT刀柄与主轴的联结 (转速n=15000r/min, 轴向拉力F=15kN) |

|

|

|

(a)联结面间的间隙(单位:m) |

(b)联结面间的接触应力(单位:N/m2) |

HSK-A63主轴/刀柄的联结 (n=10000r/min) |

|

|

|

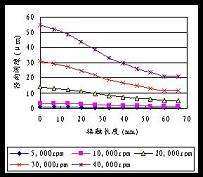

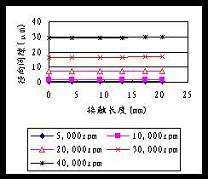

(a) BT 40 |

(b) HSK-A63 |

旋转速度对径向间隙的影响 |

|

| BT40联结的最佳转速范围为0~12,000r/min,12,000~15,000r/min仍可使用,15,000r/min以上,由于精度降低,无法使用。HSK-63A刀柄系统最佳转速范围为0-30000r/min,超过这个范围精度降低。 |

|

Copyright(C) 2004 工具技术, All Rights Reserved

E-mail:toolmagazine@chinatool.net

电话:(028)83242219 83242240